Vorbild Natur: Leistungsfähige bionische Leichtbauteile material- und kosteneffizient produzieren

Leichtbaukomponenten aus Faserverbundwerkstoffen (FVK) sind aus den Branchen Transport und Mobilität nicht mehr wegzudenken, wenn es darum geht, Materialeinsatz, Nutzlasten und Betriebskosten zu senken und Emissionsziele zu erreichen. Besonders materialeffiziente Strukturen, die gleichzeitig leicht und widerstandsfähig sind, sind in der Natur zu finden. Beispiele sind etwa die Wabenstrukturen in einem Bienenstock oder die Flügel einer Libelle. Erkenntnisse aus der Bionik übertrugen die Partner des Projekts »BioStrukt« unter Leitung des Fraunhofer-Instituts für Produktionstechnologie IPT in Aachen auf die Faserverbundtechnologie: Sie entwickelten eine neue Prozesskette zur kostengünstigen Herstellung bionischer Strukturen aus FVK und kombinierten dabei die Produktionstechnologien Tapelegen, Thermoformen und Hinterspritzen.

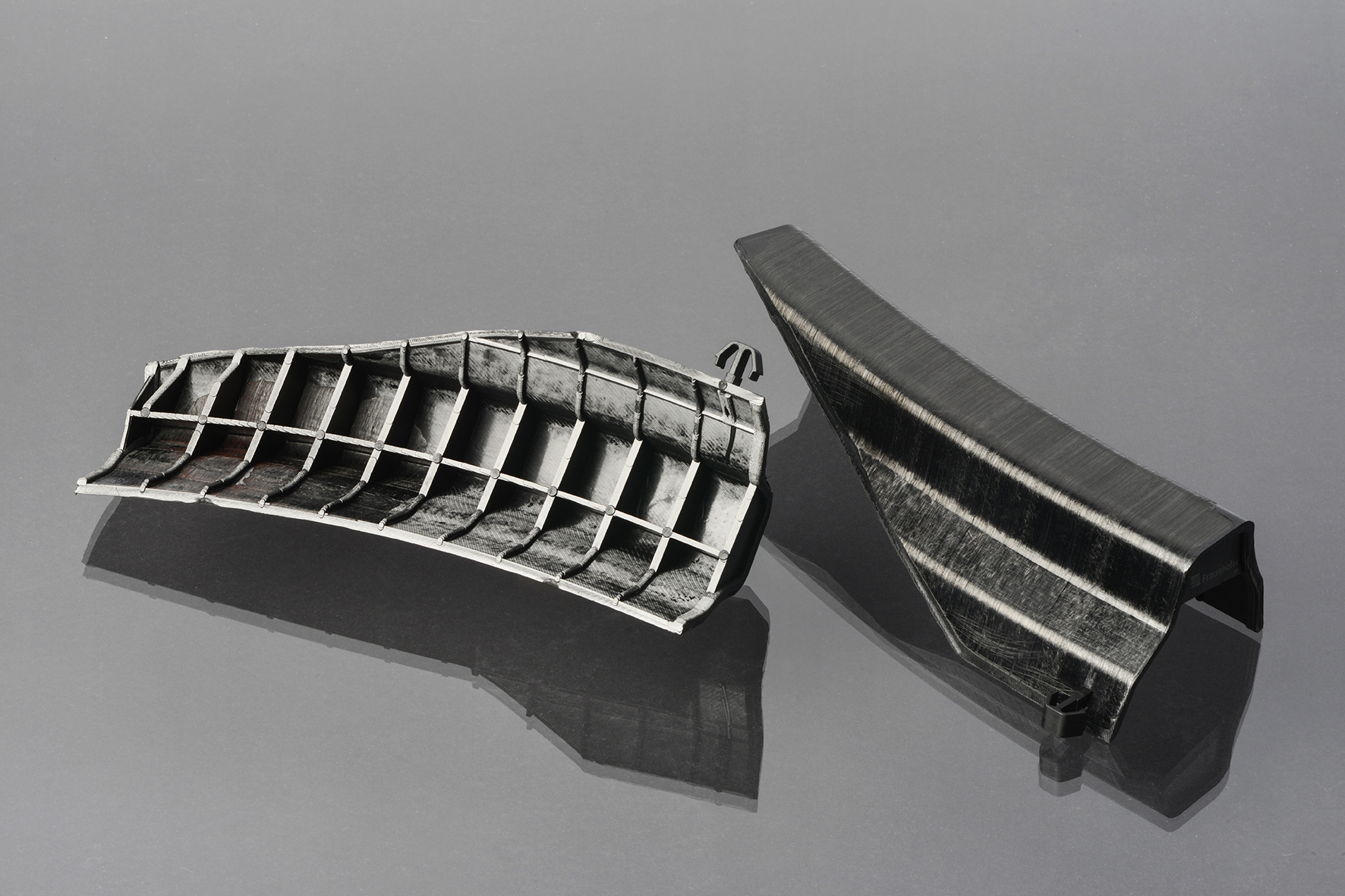

Hochleistungsmaterialien wie Kohlenstofffasern lassen sich in Kombination mit einer Kunststoffmatrix in bionische Strukturen einbetten. Um funktionalisierte FVK-Bauteile herzustellen, formte das Fraunhofer IPT Organobleche thermisch um. Anschließend wurden die Teile vom Projektpartner SK Industriemodell mit Kunststoff hinterspritzt. Ziel der Forschenden war eine effiziente Materialverwendung durch optimale Auslegung des Bauteils auf die jeweilige Belastung.

FVK-Bauteile durch gelenkte Fasern auf Belastung optimieren

Durch den Einsatz von Organoblechen mit gelenkten, also gezielt ausgerichteten Verstärkungsfasern können die entstehenden Bauteile flexibel und an die jeweilige Bauteilkontur angepasst hergestellt werden. Kraftflüsse verlaufen im Bauteil, wie in der Natur, oft kurvenförmig. Das Ablegen gelenkter Fasern in gekrümmten Tapebahnen, Fiber Steering genannt, ist komplex. Die Komplexität erschwert es, den Prozess auf eine Serienfertigung zu übertragen.

Mit angepasster Anlagentechnik das ganze Potenzial gekrümmter bionischer Strukturen ausschöpfen

Hier setzte das Projekt »BioStrukt« an: Um das gesamte Potenzial bionischer Strukturen auszuschöpfen und den Prozess auf ein industrielles Niveau bringen, modifizierten die Projektpartner die zugehörige Anlagentechnik. Die Experten betrachteten die gesamte Prozesskette samt der Handhabung der entstandenen Halbzeuge. Damit die bionischen Strukturen während des Thermoformens die gewünschten Faserausrichtungen bewahren, müssen die Organobleche im aufgewärmten Zustand gezielt eingespannt werden. Die drei Produktionstechnologien Tapelegen, Thermoformen und Hinterspritzen kombinierten die Projektpartner zudem mit einem Greifroboter, der die umgeformten Bauteile automatisiert in die Spritzgussmaschine einsetzt. Eine kontinuierliche Qualitätsüberwachung, die geometrische Ungenauigkeiten und Defekte detektiert, sichert Prozess und Bauteil ab.

Industrienaher Prototyp zum automatisierten Tapelegen

Um thermoplastische Tapes in Kurvenbahnen mit definierten Radien abzulegen und so belastungsoptimierte Organobleche herzustellen, entwickelten die Projektpartner das bereits am Fraunhofer IPT bestehende In-situ-Tapelegesystem »PrePro®2D« weiter. Sie passten das System mechanisch und steuerungstechnisch für das Fiber Steering an, sodass bionische Organobleche automatisiert und daher effizient gefertigt werden können. Der weiterentwickelte Legeprozess erlaubt es, die FVK-Bauteile zuverlässig und kostengünstig in großen Stückzahlen herzustellen.

Im Sinne von Industrie 4.0: Alle Daten werden analysiert

Die Forscherinnen und Forscher erfassen, speichern und analysieren alle Daten, die während der Herstellung des Bauteils gewonnen werden. So konnten sie die Qualität des Halbzeugs und des produzierten Bauteils untersuchen sowie die entwickelte Prozesskette wirtschaftlich und technologisch ganzheitlich bewerten. Darüber hinaus prüften die Experten die erzeugten Bauteile mechanisch im Rahmen von Druckprüfungen. Hier zeigte sich, dass die bionische Verstärkung zu einer erheblichen Zunahme der Bauteilfestigkeit im Vergleich zu einem nicht verstärkten Bauteil führt. Der digitalisierte Produktionsprozess reduziert damit den Materialeinsatz und ist besonders ressourceneffizient. Die hergestellten Leichtbaukomponenten sind zudem deutlich leistungsfähiger als konventionell hergestellte Bauteile.

Zum Projekt »BioStrukt«

Das Projekt »BioStrukt« wurde durch Mittel des Europäischen Fonds für regionale Entwicklung (EFRE) Produktion.NRW gefördert. Es lief von November 2018 bis Februar 2022.

Beteiligte Forschungseinrichtungen und Industriepartner

- Fraunhofer-Institut für Produktionstechnologie IPT, Aachen (Projektleitung)

- Apodius GmbH, Aachen

- SK Industriemodell GmbH, Übach-Palenberg