Forschungsprojekt »CompactGears4Turbo«

Prozesskette zur Fertigung von kompakten, leichten Zahnrädern

Um Triebwerke effizienter zu gestalten, werden in der neusten Triebwerksgeneration doppeltschrägverzahnte Planetenradgetriebe eingesetzt. Die Doppelschrägverzahnung gewährleistet eine hohe Lastaufnahme bei gleichzeitig beständiger Laufruhe. Allerdings ist ihre Fertigung sehr anspruchsvoll. Gängige Fertigungsverfahren, etwa das Wälzfräsen, benötigen große Ein- und Auslaufzonen, die ihrerseits breite Nuten zwischen den Radteilen erfordern. Das hat zur Folge, dass konventionell gefertigte Zahnräder dieser Art vergleichsweise schwer sind und hohe Verzahnungsbreiten aufweisen – beides ist nachteilig für die Verwendung in Flugzeugtriebwerken.

Im Projekt »CompactGears4Turbo« hat das Fraunhofer IPT gemeinsam mit fünf Partnern Prozessketten zur Herstellung kompakter und leichter Zahnräder mit schmalen Nuten für Luftfahrtgetriebe entwickelt. Die Prozesskette umfasst fünf Schritte:

- die digitale Modellierung der Zahnräder (CAD),

- die computerbasierte Prozessauslegung (CAM),

- die Herstellung der Zahnrad-Makrogeometrie (5-Achs-Hartfräsen),

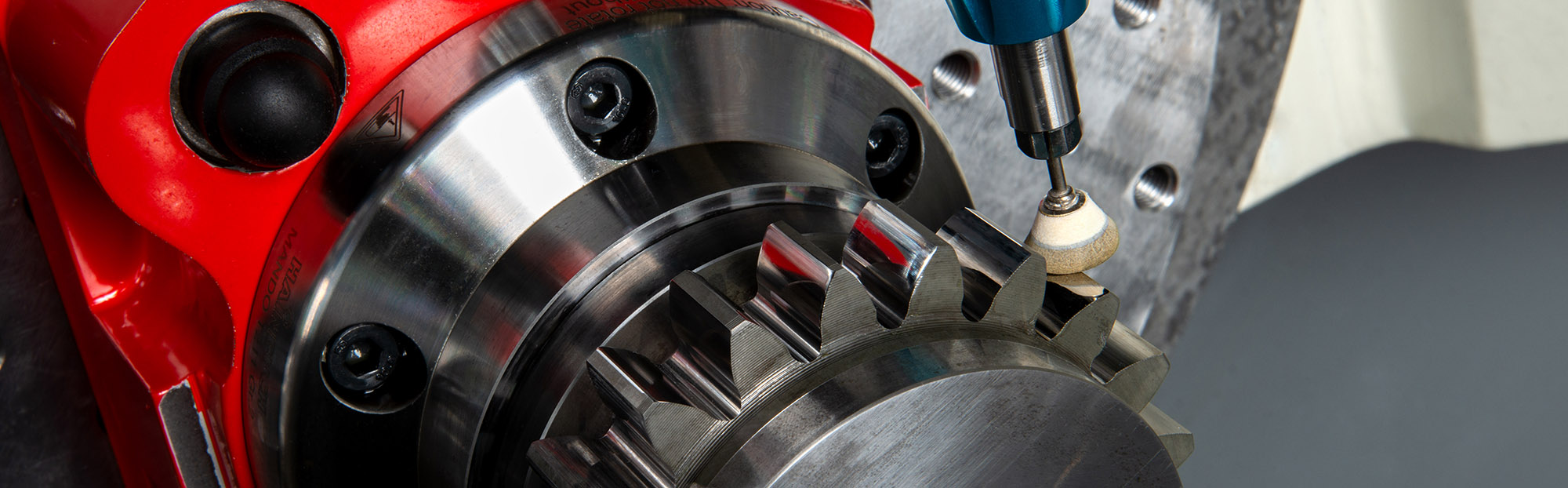

- die Herstellung der Zahnrad-Mikrogeometrie (5-Achs-Schleifen),

- die Prüfung der Zahnräder offline (Vermessung und Lebensdauertests) sowie durch neue Online-Ansätze (Industrie 4.0: Digital Twin).

Erstmals kombinierte Prozesskette aus 5-Achs-Fräsen und 5-Achs-Schleifen

Aufgabe des Fraunhofer IPT war es, geeignete Prozessstrategien für die 5-Achs-Fräs- sowie 5-Achs-Schleifbearbeitung der Zahnräder zu entwickeln. Konkret erarbeitete das Team des Fraunhofer IPT eine Prozesskette für das 5-Achs-Fräsen sowie eine Prozesskette für das 5-Achs-Fräsen mit anschließendem 5-Achs-Schleifen. Das Schleifen ist von Bedeutung, da geringere Oberflächenrauheit die Reibung zwischen den Zahnflanken im Getriebe vermindert.

Eine besondere Herausforderung war, dass das 5-Achs-Schleifen von Verzahnungen bis dahin so gut wie unerforscht war. Die beiden Verfahren – Fräsen und Schleifen – in einer solchen Prozesskette zu kombinieren, war also Pionierarbeit. So waren zunächst umfangreiche, grundlegende Untersuchungen erforderlich, um geeignete Prozessstrategien zu erarbeiten. Besonders die Identifikation der passenden Werkzeuge für die 5-Achs-Schleifbearbeitung der Zahnräder war eine große Aufgabe.

Bei den Untersuchungen stellte sich heraus, dass die 5-Achs-Fräsbearbeitung die maximal erreichbare Qualität der Zahnräder vorgibt. Das anschließende 5-achsige Schleifen hat daher keinerlei positive Auswirkungen auf die Geometrie der Zahnräder, sondern wirkt sich eher nachteilig aus. Der Schleifprozess muss deshalb so ausgelegt werden, dass sich die Zahnradgeometrie nur noch minimal verändert, die Rauheit der Zahnradoberfläche dabei aber deutlich verringert.

CAM-Planungssoftware für die 5-Achs-Bearbeitung von Zahnrädern

Diese und weitere Erkenntnisse für die Auslegung der neuen Prozesskette flossen als weiteres Projektergebnis in eine CAM-Planungssoftware für Siemens NX ein. Die Software dient zur Prozessplanung und umfasst auch die Bahnplanung für das Fräsen und Schleifen der komplexen Doppelschrägverzahnungen.

Praktische Versuche mit mehreren gefertigten Zahnrädern ergaben, dass das zusätzliche 5-Achs-Schleifen die Lebensdauer der Zahnräder deutlich verbessert. Dies ist auf die verringerte Oberflächenrauheit zurückführen. Die Projektergebnisse zeigen das große Potenzial der neuen Prozesskette zur Verbesserung der Zahnradlebensdauer auf. Die neue Prozesskette ermöglicht es, Zahnräder für Planetengetriebe in Luftfahrtanwendungen kompakter und leichter herzustellen. Das Fraunhofer IPT wird in geplanten Folgeprojekten seine Kompetenzen in diesem Bereich weiter vertiefen.

Partner

- ModuleWorks GmbH, Aachen (Koordination)

- Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

- Werkzeugmaschinenlabor WZL der RWTH-Aachen, Aachen

- Aixpath GmbH, Aachen

- Rolls-Royce Deutschland Ltd & Co KG, Oberursel (assoziierter Partner)

- Aerospace Transmission Technologies GmbH, Friedrichshafen (assoziierter Partner)

Projektförderer

Das Forschungsprojekt »CompactGears4Turbo – Innovative Prozesskette zur Herstellung von kompakten und leichten Zahnrädern für Luftfahrtgetriebe mittels 5-Achs-Fräsen und 5-Achs-Schleifen« wurde mit Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) gefördert. Förderkennzeichen: 20Q1705E