Forschungsprojekt »DrAuf GeDrehT«

Im Fraunhofer-internen Projekt »DrAuf GeDrehT« untersuchte das Fraunhofer IPT eine alternative Prozessvariante zum drahtbasierten Laserauftragschweißen (LMD-w) und entwickelte dabei das neue Verfahren »Express Wire Coil Caldding – EW2C« zum effizienten Beschichten und additiven Strukturaufbau auf rotationssymmetrischen Bauteilen.

Vorplatzierte Drahtspirale statt kontinuierliche Drahtzufuhr

Die Taktzeiten von Beschichtungsprozessen liegen bei rotationssymmetrischen Bauteilen deutlich über den Taktzeiten von Dreh- und Bohrprozessen. Deshalb werden diese Bauteile aus hochwertigen Werkstoffen meist konventionell durch Umformung und zerspanend gefertigt. Dies ist jedoch ökologisch und ökonomisch nicht immer sinnvoll, da mit einer solchen Prozesskette teures Rohmaterial ungenutzt verloren geht.

Ziel im Projekt » DrAuf GeDrehT« war es, die Prozessgeschwindigkeit beim LMD-w für die additive Bearbeitung rotationssymmetrischer Bauteile auf das Niveau von Dreh- und Bohrtaktzeiten zu steigern und gleichzeitig die Prozessstabilität zu erhöhen. Ein Kernstück des Vorhabens war das Vorplatzieren des Drahtes, denn durch das Vorplatzieren muss während des Schweißprozesses kein Draht mehr zugeführt werden, was die Prozessgeschwindigkeit und die Prozessstabilität maßgeblich erhöht.

Hochleistungslaser verschweißt Drahtspirale mit dem Bauteil

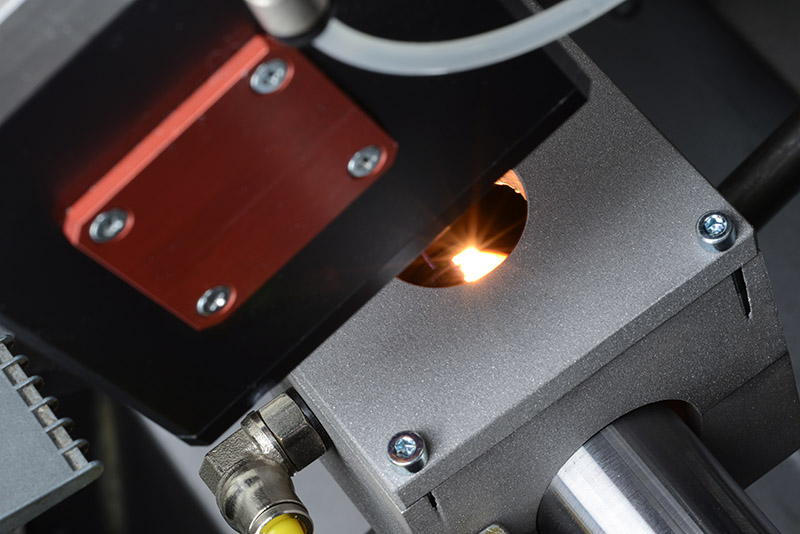

Beim Express Wire Coil Caldding werden im ersten Schritt Spiralen aus Schweißdraht auf einer kommerziellen Federwindemaschine mit geringem Untermaß gewunden. Diese Spiralen werden mit einer Presspassung auf den metallischen rotationssymmetrischen Bauteil geschoben und vorplatziert. Anschließend werden Drahtspirale und Grundwerkstoff durch einen Hochleistungslaser miteinander verschweißt, sodass eine Beschichtung entsteht.

Durch das Wiederholen der einzelnen Schritte ist es nicht nur möglich einzelne Schichten in Abhängigkeit von Werkstoff und Drahtdurchmesser mit einer Dicke zwischen 0,5 mm und 2 mm aufzutragen, sondern Schicht für Schicht auch volumetrische Strukturen aufzubauen.

Einsatz vieler verschiedener Werkstoffe möglich

Im Projekt wurde eine Vielzahl unterschiedlicher Drahtwerkstoffe und -typen untersucht, beispiels-weise niedrig- und hochlegierte Stahllegierungen sowie Nickelbasis- und Kobaldlegierungen, als Massiv- und Fülldrähten auf Wellen aus Stahl- und Inconel. Viele von ihnen konnten erfolgreich ohne Riss- und Porenbildung aufgeschweißt werden.

Das Verfahren wurde auf einem hybriden Dreh-Laser-Maschinensystem entwickelt. Somit konnten anschließend Untersuchungen zum Hartdrehen als spanende Nachbearbeitung der aufgebrachten Schichten durchgeführt und die jeweiligen Taktzeiten für die einzelnen Prozessschritte verglichen werden.

EW2C ist sieben Mal schneller als klassische LMD-w-Verfahren

In den Versuchsreihen konnten Aufbauraten von etwa 14 kg pro Stunde mit Drähten aus Werkzeugstahl (QuFe13) und Inconel (In718) mit einem Laserspot von 5 x 35 Millimetern und 40 kW Laserleistung erzielt werden. Die Zeiten für das Laserauftragschweißen dieser Drähte liegen somit im Bereich typischer Dreh-/Bohrtaktzeiten. Das ist eine Steigerung um das Siebenfache im Vergleich zum aktuellen Stand der Technik des klassischen drahtbasierten Laserauftragschweißens.

Um die Prozessgeschwindigkeit des EW2C-Verfahrens weiter zu steigern, wird im Anschluss des Projekts die eingesetzte Strahlformung so modifiziert, dass die Brennfleckgeometrie vergrößert und dadurch noch mehr Spiralwendeln während des Auftragschweißprozesses aufgeschmolzen werden können. Um den gestellten Anforderungen an eine hohe Automatisierung des EW2C-Prozesses für die schnelle und wirtschaftliche Bearbeitung von Wellen gerechter zu werden, werden aktuell unterschiedliche Vorrichtungen zum automatisierten Vorplatzieren der Drahtspiralen auf Wellen untersucht.

Um die Möglichkeiten des EW2C-Prozesses zukünftig vollständig zu erschließen, wird eine Sensorik in die vorhandene Maschinenumgebung implementiert, mit der unterschiedliche Prozessdaten vor, während und nach dem Prozess erfassen werden. Diese Daten bilden zukünftig die Basis, um den EW2C-Prozess für unterschiedliche Werkstoffe und Prozessparameter modellieren und mithilfe dieser Modelle aktiv regeln zu können.