Forschungsprojekt »EPSIS«

Präzise Komponenten energiesparend fertigen

Damit moderne Maschinen und Anlagen ihre Leistungsfähigkeit, Sicherheit und Zuverlässigkeit voll ausspielen können, müssen ihre Einzelteile den stetig wachsenden Anforderungen an die Genauigkeit gerecht werden. So arbeiten beispielsweise in Windkraftanlagen metergroße Bauteile mit einer Toleranz von 50 Mikrometern – also weniger als der Durchmesser eines menschlichen Haares.

Solche hoch genauen Bauteile werden mit großen Werkzeugmaschinen gefertigt. Doch die Werkzeugmaschinen unterliegen im Betrieb mitunter starken Temperaturschwankungen. Diese erschweren es, die geforderte Genauigkeit der Bauteile zu erreichen, da sich die gesamte Maschine langsam aber stetig verformt. Diese Verformung führt letztendlich zu Fehlern am produzierten Bauteil. Rund 75 Prozent aller Fertigungsfehler bei Bauteilen sind auf Temperaturschwankungen zurückzuführen – vor allem bei großen Bauteilen und entsprechend großen Maschinen, denn die Wärmeausdehnung macht sich über sehr lange Strecken besonders bemerkbar.

Ein verbreiteter Lösungsansatz ist es, die Maschine und ihre Umgebung auf einem konstanten Temperaturniveau zu halten, um somit die Verformung der Maschine im Vorfeld zu vermeiden. Allerdings funktioniert diese Methode nur zufriedenstellend, wenn sowohl die Klimatisierung, als auch die Maschine rund um die Uhr eingeschaltet bleiben - sonst kann es sehr lange dauern, bis der stabile Zustand wieder erreicht ist. Aus diesem Grund ist die Temperierung der Maschinen mit einem sehr hohen Energieeinsatz verbunden und die abgeführte Wärme kann nicht mehr anderweitig genutzt werden.

Hier setzte das Forschungsprojekt EPSIS an: Ziel des Projekts war es, die Genauigkeit der Werkzeugmaschinen auch ohne aufwändige Temperierungstechnik zu stabilisieren.

Dazu wurde die Verformung der Maschine durch eine Vielzahl integrierter Sensoren ständig überwacht. Ein mathematisches Modell, in dem die Daten weiterverarbeitet werden, bildete die Grundlage für eine näherungsweise Vorhersage der Fehler, die am Bauteil entstehen würden. Sind diese Fehler erst einmal bekannt, kann die Maschine die Bearbeitung entsprechend anpassen und so die Fehler kompensieren. Indem die Maschinenverformung kontinuierlich überwacht und vorausberechnet wird, kann die Maschine unabhängig von den Temperatureinflüssen hochgenau arbeiten - unter völligem Verzicht auf die aufwändige und kostspielige Klimatisierung. Die Betreiber von Werkzeugmaschinen können mit dem Einsatz des Sensorsystems also einen beträchtlichen Teil ihrer Betriebskosten sparen.

Konsortium

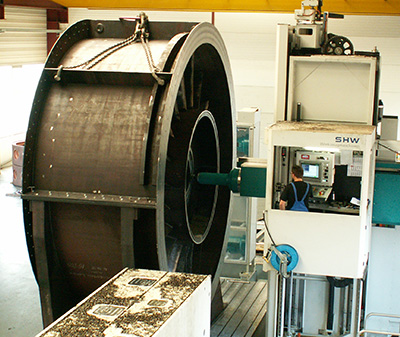

- SHW Bearbeitungstechnik

- SHW Werkzeugmaschinen

- Fraunhofer-Institut für Produktionstechnologie IPT

Förderhinweis

Das KMU-innovativ Verbundprojekt »EPSIS – Energieeffizienz und Präzision durch strukturintegrierte Sensorik« wurde vom BMBF mit dem Förderkennzeichen 02PK2352 gefördert.