Forschungsprojekt »FlyGo«

Brennstoffzellenunterstützte Mobilität für Umweltfreundliche Fahrzeug und Fluggeräte

Höhere Reichweiten mit Null-Emissionen erreichen: Die Automobil- und Luftfahrtindustrie setzt zunehmend auf alternative Antriebsformen und bezieht wasserstoffbetriebene Brennstoffzellenfahrzeuge in ihre Überlegungen mit ein. Durch die Speicherung von Wasserstoff in mobilen Tanks sind Brennstoffzellenfahrzeuge im Vergleich zu batterieelektrischen Automobilen leichter und erzielen deutlich höhere Reichweiten. Diese Eigenschaften entsprechen auch den Anforderungen von Luftfahrzeugen wie Kurzstreckenflugzeugen und Drohnen an elektrifizierte Antriebe. Allerdings sind Brennstoffzellenantriebe für Fluganwendungen aktuell nicht effizient genug. Darüber hinaus verursacht die Produktion der Stacks hohe Kosten.

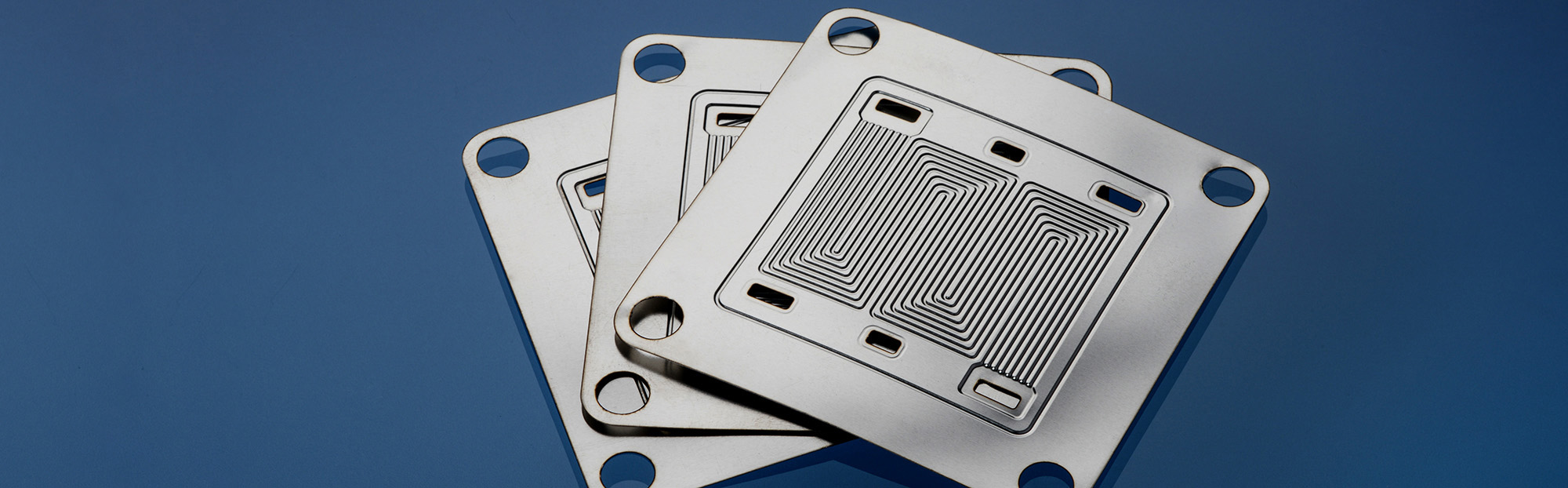

Effizienzsteigerung einer Großserienfertigung von Bipolarplatten

Das Fraunhofer-Institut für Produktionstechnologie IPT entwickelte im Projekt FlyGO gemeinsam mit seinen Projektpartnern neue Konzepte für eine großserientaugliche Produktionskette von Brennstoffzellenkomponenten, um die derzeit hohen Herstellungskosten zu senken, den steigenden Bedarf an Brennstoffzellen und deren Einzelkomponenten bedienen zu können und die Großserienfertigung von Brennstoffzellen effizienter zu gestalten. Dabei konzentrierte sich das Projektkonsortium auf die sogenannte Bipolarplatte. Die Bipolarplatten machen einen großen Gewichtsanteil der Brennstoffzelle aus und verursachen bis zu 45 Prozent der Produktionskosten einer Zelle. In hohen Stückzahlen bieten sie ein erhebliches Einsparpotenzial. Das Konsortium betrachtete insbesondere die Bearbeitungsschritte Umformen, Fügen mittels Laser und das Beschichten der Platten.

Lokale Wärmebehandlung von Titan und Edelstahl

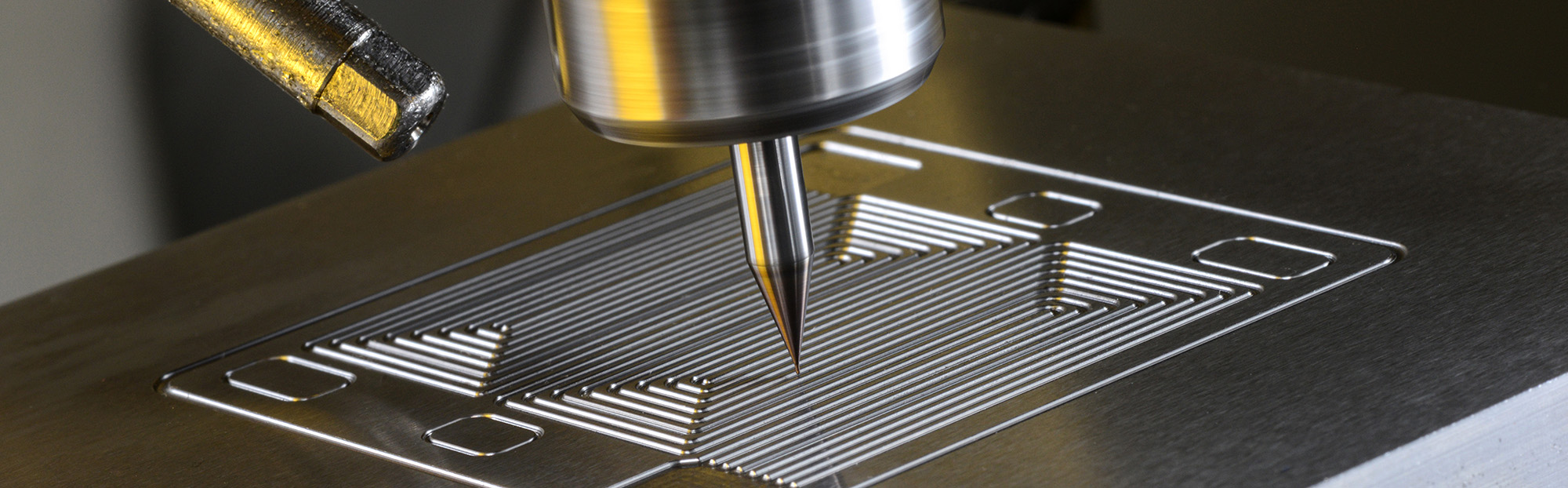

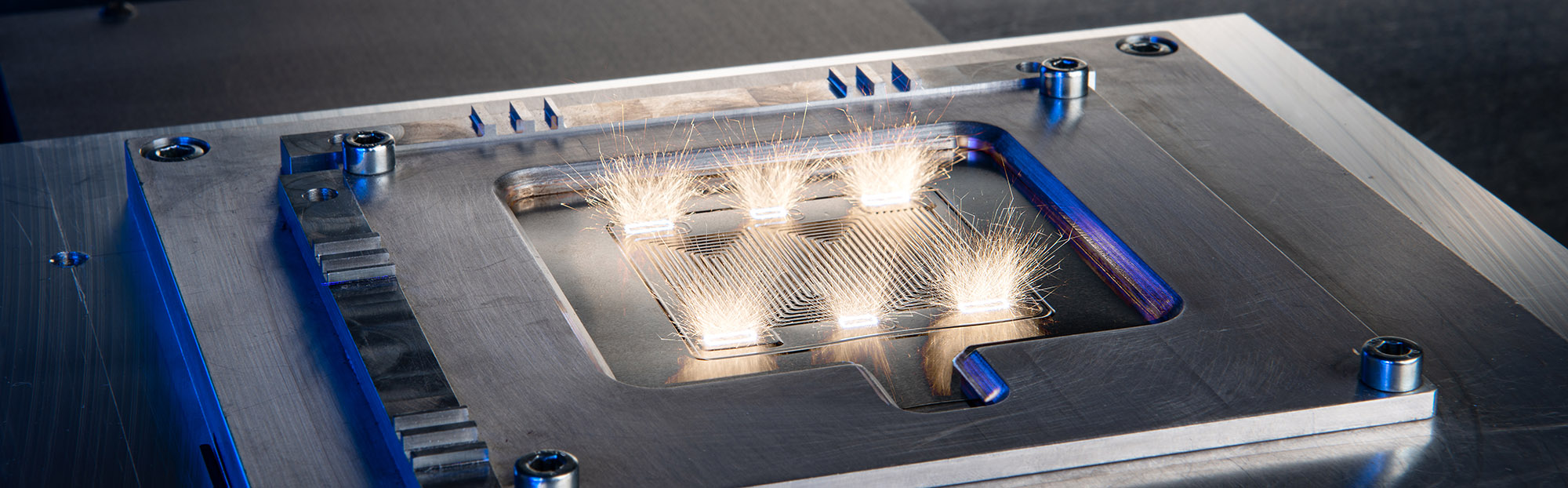

Für die Oberflächenstruktur der Bipolarplatten sind hohe Umformgrade bei Kanaltiefen von bis zu 0,4 Millimetern mit möglichst kleinen Radien erforderlich. Je nach Plattengeometrie können bei der Herstellung mit konventionellen Umformverfahren Risse im Blech auftreten. Durch eine lokale Erwärmung wollen die Ingenieurinnen und Ingenieure am Fraunhofer IPT die Umformbarkeit der Blechmaterialien Titan und Edelstahl (z. B. 1.4404) verbessern und so die Risse und kritische Ausdünnungen verhindern. Auch die Anzahl der benötigten Bearbeitungsschritte soll reduziert und der Werkzeugverschleiß verringert werden. Titan beispielsweise ist ein Leichtmetall, das das Gewicht der Brennstoffzelle weiter verringern kann, allerdings ist es sprödhart und lässt sich bei Raumtemperatur nur schwer umformen. Die Warmumformung ermöglicht größere Umformgrade von Titan als Blechmaterial für Bipolarplatten.

Damit die dünnen Blechplatten während der Bearbeitung nicht reißen, untersuchten die Aachener Ingenieure, wie der Umformprozess und das Erwärmungssystem auszulegen ist. Erste Zwischenergebnisse zur Prozessauslegung lieferte die Simulation der untersuchten Umformverfahren Rubberforming, Stamping und Hydroforming.

Optimierung der Leistungsdichte für den Einsatz von Brennstoffzellen in Fluganwendungen

Neben der Kostenreduktion bei der Brennstoffzellenproduktion wurden im Projekt Proton-Exchange-Membrane (PEM) Brennstoffzellen hinsichtlich ihrer Leistungsdichte optimiert, um ihren Einsatz in der Luftfahrt für Kurzstreckenflugzeuge und Drohnen vorzubereiten.

Dazu erforschte und optimierte das ZBT die funktionalen Kanalstrukturen auf der Oberfläche der Bipolarplatten sowie verschiedene Kühlkonzepte, um eine Steigerung der Leistungsdichte der Brennstoffzelle zu erreichen. Zur Reduktion des Systemgewichts wurde zusätzlich die Kombination einer wasserstoffbasierten Brennstoffzelle mit einem Methanolelektrolyseur untersucht.

Projektpartner

- Fraunhofer-Institut für Produktionstechnologie IPT

- KCS Europe GmbH

- PSL Technik GmbH

- Zentrum für BrennstoffzellenTechnik ZBT GmbH

- Air s.Pace GmbH (assoziiert), Aachen

Förderhinweis

Das Projekt »FlyGo – Brennstoffzellenunterstützte Mobilität für Umweltfreundliche Fahrzeug und Fluggeräte« wurde durch Mittel des Europäischen Fonds für regionale Entwicklung (EFRE) 2014-2020 gefördert.

Bipolarplattenherstellung für Brennstoffzellen