Forschungsprojekt »Glass4AutoFuture«

Dünnglas: wichtiger Werkstoff für zukünftige Automobilkonzepte

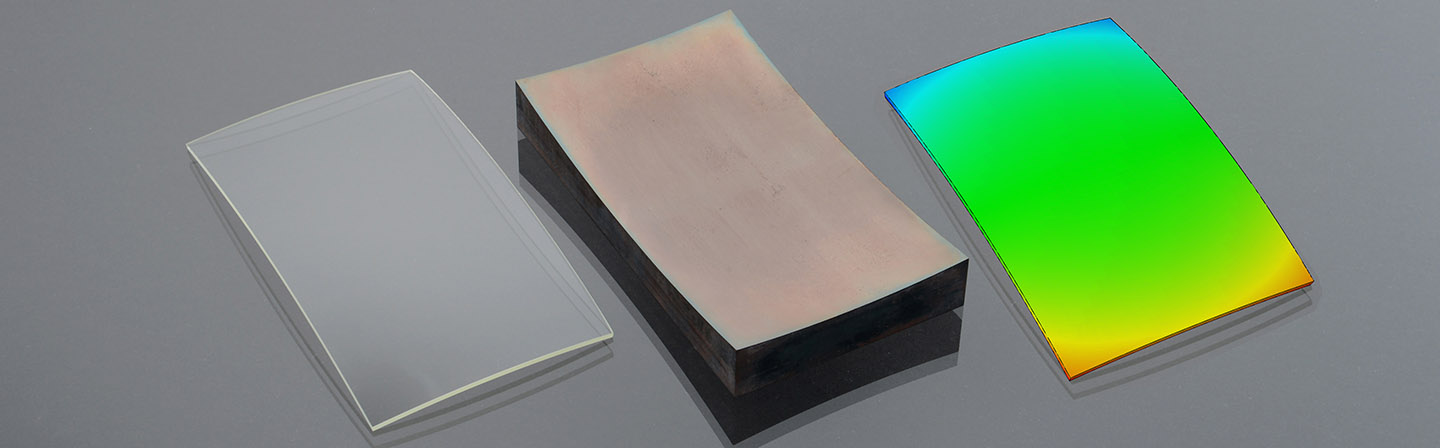

Bauteile in der Automobilindustrie sollen bei hoher funktionaler Qualität möglichst leicht sein, um das Fahrzeuggewicht und damit den Energieverbrauch gering zu halten. Dies gilt nicht nur für Motorkomponenten, sondern auch für Bauteile im Interieur und Exterieur. Dünnglas, das nur wenige Millimeter dick ist, bietet für den Bau solcher Komponenten viele vorteilhafte Eigenschaften: Es ist leicht, kratzfest, langlebig, leicht zu reinigen und eignet sich hervorragend für funktionale Oberflächen mit optischen Vorteilen. Damit birgt Dünnglas ein großes Potenzial für die autonomen, vernetzten und leichten Fahrzeuge der Zukunft.

Komplexe Geometrien hochpräzise herstellen

Im Forschungsprojekt »Glass4AutoFuture« wurde eine kostengünstige Produktionstechnologie für die Großserienfertigung von Dünnglaskomponenten für zukünftige Fahrzeugkonzepte entwickelt. Ziel der Entwicklung dieser neuen Umformtechnologie ist es, den aktuellen und zukünftigen Anforderungen der Automobilindustrie gerecht zu werden, indem komplexe Geometrien mit hoher Formgenauigkeit bereitgestellt und bei Bedarf durch präzise Mikrostrukturen mit speziellen Funktionen in einem serientauglichen Produktionsprozess versehen werden.

Umformkonzepte für hochwertige Glaskomponenten

Für die Herstellung dünner Gläser mit komplexen Geometrien in hohen Stückzahlen eignen sich insbesondere nicht-isotherme Umformverfahren: Durch den Einsatz verschiedener Umformkonzepte wie vakuumunterstütztes Umformen, Pressbiegen oder Tiefziehen können hohe Stückzahlen - auch funktionalisierter - Bauteile in vergleichsweise kurzer Zeit hergestellt werden. Beim nicht-isothermen Blankpressen wird ein erwärmter Glasvorformling bei niedrigen Temperaturen zwischen zwei Werkzeughälften gepresst. Im Rahmen des Projekts entwickelten die Projektpartner mehrere Konzepte zur Herstellung dünner Glasbauteile durch nicht-isothermes Blankpressen für verschiedene Automobilanwendungen.

Simulation vermeidet Formgebungsfehler

Die besondere Herausforderung bei der nicht-isothermen Formgebung von Dünnglas liegt in der hohen Fehleranfälligkeit, wie z.B. Bruch oder starke Verformung der geformten Glasbauteile. Diese werden typischerweise durch Temperaturgradienten und Eigenspannungen verursacht. Zur Optimierung des Formgebungsprozesses setzte das Projektteam numerische Simulationen ein. Auf diese Weise gelang es dem Team, Formgebungsfehler nahezu vollständig zu vermeiden. Mit dem im Projekt entwickelten Simulationswerkzeug können beispielsweise der Wärmeübergang und das Materialverhalten während der Umformung modelliert werden. Die Simulation kann bereits in der Phase der Prozessentwicklung eingesetzt werden, um den Produktionsanlauf, das so genannte Ramp-up, durch frühzeitige Hinweise auf mögliche Umformfehler zu beschleunigen. Zeit- und kostenintensive Experimente nach dem Trial-and-Error-Prinzip entfallen.

Verfahren auf viele weitere Anwendungsfelder anwendbar

Am Ende des Projekts stand ein ganzheitlicher, nichtisothermer Umformprozess zur Herstellung von Dünnglasbauteilen für Automobilanwendungen. Die Prozessentwicklung lag beim Fraunhofer IPT, die Simulation wurde gemeinsam von den beteiligten Instituten der RWTH Aachen und dem Fraunhofer IPT entwickelt. Der Projektpartner Hauser Optik GmbH hat die Fertigungskonzepte in der letzten Projektphase in seiner Produktionsumgebung erfolgreich getestet und evaluiert.

Der Nutzen der Umformtechnologie ist jedoch nicht auf die Herstellung von Glaskomponenten für die Automobilindustrie beschränkt. Das Verfahren lässt sich auch auf viele andere Anwendungsfelder übertragen, beispielsweise für die Beleuchtung oder die Unterhaltungselektronik.

Konsortium

Projektkoordinator:

- Fraunhofer IPT, Aachen, Deutschland

Projektpartner:

- Institut für Angewandte Mechanik an der RWTH Aachen (RWTH Aachen – IFAM), Aachen, Deutschland

- Institut für Wärme- und Stoffübertragung an der RWTH Aachen (RWTH Aachen – WSA), Aachen, Deutschaland

End-user:

- Hauser Optik GmbH, Solms, Deutschland

Assoziierte Partner:

- Grammer AG, Hardheim, Deutschland

- Volkswagen AG, Wolfsburg, Deutschland

Publikationen aus diesem Projekt

| Jahr Year | Titel/Autor:in Title/Author | Publikationstyp Publication Type |

|---|---|---|

| 2025 | Glass4AutoFuture: Modeling thermal-mechanical dynamics in vacuum-assisted deep drawing of 3D thin glass components for automotive interiors Vu, Anh Tuan; Meiners, Constantin; Bögershausen, Skadi; Rojacher, Cornelia; Brepols, Tim; Reese, Stefanie; Bergs, Thomas |

Konferenzbeitrag Conference Paper |

| 2024 | Surrogate Modeling for Multi-Objective Optimization in the High-Precision Production of LiDAR Glass Optics Vu, Anh Tuan; Paria, Hamidreza; Grunwald, Tim; Bergs, Thomas |

Vortrag Presentation |

| 2024 | Surrogate modeling for multi-objective optimization in the high-precision production of LiDAR glass optics Vu, Anh Tuan; Paria, Hamidreza; Grunwald, Tim; Bergs, Thomas |

Konferenzbeitrag Conference Paper |

| 2022 | Real-Time Quality Control in Thin Glass Forming Using Infrared Thermography and Deep Learning Vu, Anh Tuan; Vogel, Paul-Alexander; Siva Subramanian, Abimathi; Grunwald, Tim; Bergs, Thomas |

Konferenzbeitrag Conference Paper |