Forschungsprojekt »HoliCPV«

Vernetztes Entwicklungswerkzeug für thermoplastische Drucktanks

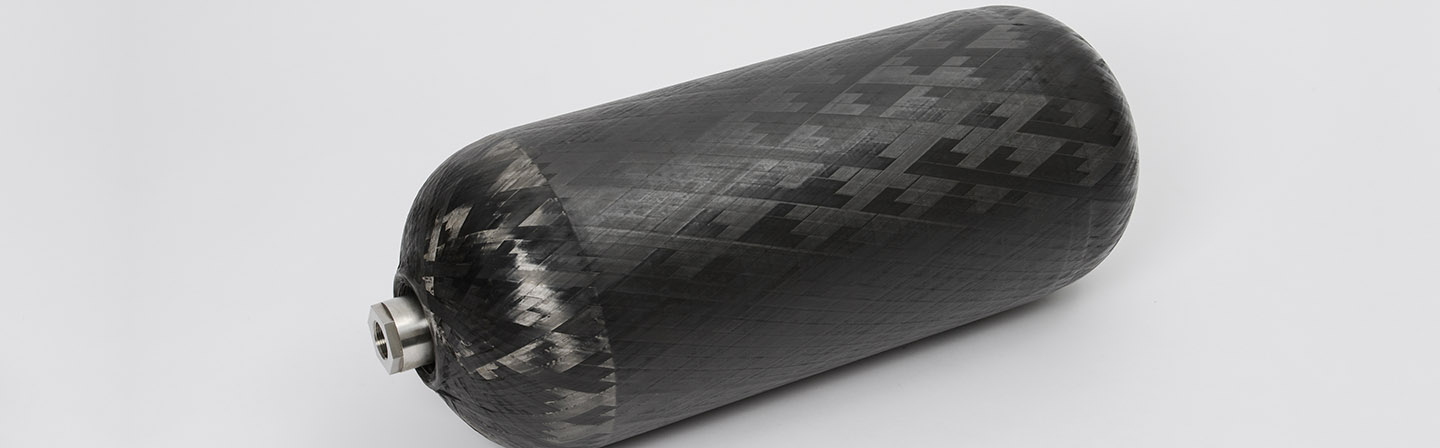

Um die Ziele des europäischen »Green Deal« und der nationalen Wasserstoffstrategie der Bundesregierung zu erreichen, müssen nachhaltige Produktionsanlagen für Wasserstoffkomponenten und -systeme entwickelt werden. Eine effiziente Verarbeitung nachhaltig erzeugter Materialien ist deshalb ein Ziel aller industriellen Fertigungskonzepte der Zukunft. Drucktanks, die als Wasserstoffspeicher dienen, werden klassisch aus duroplastischem, faserverstärktem Kunststoff (FVK) gefertigt. Diese Materialklasse ist jedoch in ihrer Verarbeitungsfähigkeit beschränkt und lässt sich nicht wiederverwerten. Im Forschungsprojekt »HoliCPV« forscht ein Projektkonsortium unter Leitung des Fraunhofer IPT an der Verarbeitung thermoplastischer carbonfaserverstärkter Kunststoffe (CFK). Thermoplastische FVK sind recyclebar und bieten vorteilige Materialeigenschaften im Verarbeitungsprozess. Bislang gibt es keine Softwarekonzepte zur Bahnplanung, Auslegung und Prozessmodellierung, mit denen die vorteilhaften Verarbeitungsmöglichkeiten thermoplastischer Tapes ausgeschöpft werden. Im Projekt »HoliCPV« entwickeln die Projektpartner eine vernetzte Toolchain für Druckbehälter aus thermoplastischem faserverstärktem Kunststoff. Die Toolchain ist eine Software, die als Entwicklungswerkzeug alle beteiligten Prozessschritte – von der Bauteilauslegung, über die Bahnplanung und die FE-Analyse bis zur Prozessauswertung und -dokumentation – miteinander verknüpft. Auf dieser Grundlage lässt sich eine optimierte Wickelstrategie für thermoplastische Drucktanks ableiten.

Diskontinuierliches Wickeln spart Material

Mit dem Einsatz des thermoplastischen Materials gehen zwei Vorteile einher: Bei gleicher Festigkeit muss weniger Material eingesetzt werden. Dadurch sinkt das Gesamtgewicht des Drucktanks, und es lässt sich CO2 während der Nutzung der Tanks einsparen. Während in konventionellen, duroplastischen Wickelprozessen nur geodätische Bahnen für die Domumwicklung realisierbar sind, lassen sich thermoplastische Tapes auch in nicht-geodätischen Bahnen ablegen. Zusätzlich kann das Tape während des Ablageprozesses geschnitten und neu angesetzt werden. Dadurch lassen sich festgelegte Flächen des Drucktanks lokal verstärken, ohne dass das Tape vollständig um den Tank herumgeführt werden muss.

Prozessmodell für das thermoplastische Tapewickeln ableiten

Für das etablierte Wickeln der duroplastischen Materialien in kontinuierlichen, geodätischen Bahnen existieren bereits Softwarelösungen zur Auslegung- und Prozesssimulation des Drucktanks. Für das Tapewickeln mit thermoplastischem Material muss eine solche Toolchain, die alternative Bahnplanungen berücksichtigt, erst noch entwickelt werden. Dies geschieht im Projekt »HoliCPV«. Die neue Toolchain stellt Schnittstellen zwischen Bahnplanung, FE-Modell und Prozessmodell bereit, um die Entwicklungsschritte der Bauteilauslegung und Prozessentwicklung optimal aufeinander abstimmen zu können. Während des Fertigungsprozesses zeichnen Sensoren die Prozessdaten auf, die in einem digitalen Zwilling gespeichert werden. Diese Daten dienen anschließend dazu, Abweichungen zwischen den Modelldaten und dem realen Bauteil festzustellen. Zusätzlich können die Daten, die im Prozess gesammelt wurden, wieder in das FE-Modell eingespeist werden, um die Abweichungen zu bewerten.

Thermoplastische Tapes recyceln

Wenn der thermoplastische Drucktank sein Betriebsende erreicht hat, lässt sich das thermoplastische Tape in einem Abwickelprozess wieder vom Liner, dem Grundkörper des Tanks, abziehen und zu einem hochwertigen, endlosfaserverstärkten Halbzeug rezyklieren. Dies geschieht, ohne den Faser-Matrix-Verbund aufzulösen. Das zurückgewonnen Tape kann für neue Bauteile wiederverwendet werden. Die Machbarkeit dieses Recyclingprozesses hat das Fraunhofer IPT bereits in einem früheren Forschungsprojekt mit dem Namen »Tankcycling« nachgewiesen. Die digitale Toolchain hilft durch den Einsatz des digitalen Zwillings die Pfadplanung für den Recyclingprozess zu realisieren.

Projektpartner

- AVANCO COMPOSITES GmbH, Herford

- Fraunhofer IPT (Koordinator), Aachen

- IDVA GmbH, Freiburg i. Br.

- Module Works GmbH, Aachen

Förderung

Das Forschungsprojekt »HoliCPV« wird vom Bundesministerium für Wirtschaft und Energie (BMWE) im Rahmen des Programms »Technologietransfer-Programm Leichtbau« gefördert.

Förderkennzeichen: 03LB3101A