Forschungsprojekt »LightFlex«

Faserverbundkunststoffe rücken immer stärker in das öffentliche Interesse: Aufgrund ihres geringen Gewichts verbessern sie die Ressourceneffizienz, beispielsweise im Transportwesen (Personen- und Warenverkehr) und können dazu beitragen, den CO2 -Ausstoß zu verringern. Eine besonders nachhaltige Wirkung zeigen dort thermoplastische faserverstärkte Kunststoffe (TP-FVK).

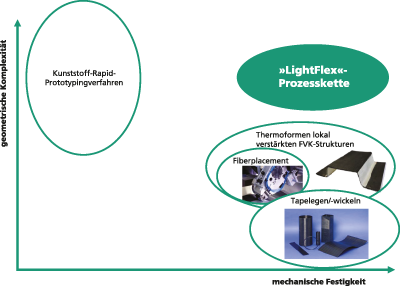

Hohe Werkzeugkosten verhindern bisher jedoch die wirtschaftliche Prototypen- oder Kleinserienherstellung geometrisch komplexer oder sogar individualisierter und funktionalisierter TP-FVK-Bauteile. Auch die Nachbildung solcher Strukturbauteile durch Rapid-Prototyping erzielt meist keine ausreichenden mechanischen Bauteileigenschaften.

Gegenüberstellung verschiedener Verfahren zur automatisierten individuellen Einzelstückherstellung

Projektziel

Ziel des Verbundprojekts »LightFlex« war es, die fertigungstechnische Flexibilität der individuellen Prototypen- und Kleinserienfertigung zu verbessern und eine höhere geometrische Komplexität bei gleichzeitig geringeren Herstellungskosten zu erreichen.

Dazu sollte eine automatisierte photonische Prozesskette dienen, mit der sich flexibel, schnell, und kostengünstig individuelle Produkte aus Faserverbundkunststoff mit integrierten Funktionselementen herstellen lassen. So konnten etwa FVK-Prototypen wie individualisierte Sitzschalen für Fahrzeuge oder Prothesen hergestellt werden, die mit individuell angepassten Montagevorrichtungen versehen sind.

Vorgehen und Projektinhalt

Im Projekt »LightFlex« kombinierten das Fraunhofer IPT und seine Projektpartner erstmals die Vorteile des Rapid Prototyping und des laserunterstützten Tapelege-Verfahrens. Hierzu werden beide Verfahren durch einen photonisch unterstützen Umform- und Fügeprozess miteinander verbunden.

Mit den Verfahren des Rapid Prototyping lassen sich komplexe Geometrien in kleiner Stückzahl werkzeuglos fertigen. Dadurch gelingt es, nahezu beliebige Funktionsstrukturen, beispielsweise Versteifungsstrukturen, Führungen oder Montagevorrichtungen mit hoher geometrischer Komplexität herzustellen. Das laserunterstütze Tapelegen erlaubt es, flächige, faserverstärkte Thermoplast-Halbzeuge durch das Aufbringen unidirektionaler Fasern individuell an den erwarteten Belastungsfall anzupassen.

Das Fügen dieser beiden Ausgangskomponenten zu einem komplexen, funktionsintegrierten Bauteil erfolgt in einem kombinierten werkzeuglosen Umform- und Fügeprozess: Die Oberfläche des Rapid-Prototyping-Bauteils wird dafür mit einem Laserscanner angeschmolzen und mit dem flächigen, lokal verstärkten und mit faserverstärkten Thermoplasthalbzeug gefügt, das zuvor ebenfalls in einem Infrarot-Strahlerfeld angeschmolzen wurde. Abschließend wird das gefertigte Bauteil durch Laserstrahlschneiden besäumt.

Generative, photonikbefähigte Prozesskette des Projektes »LightFlex«

Von der Integration der Tape-/Semipreg-Herstellung in den laserunterstützten Tapelegeprozess versprachen sich die Projektpartner ein deutlich kürzere und günstigere Prozesskette als bei der bisherigen Prototypen- und Kleinserienfertigung entsprechender Bauteile.

Schwerpunkte des Fraunhofer IPT

Mit seiner langjährigen Erfahrung in der System- und Prozessentwicklung für die automatisierte Tape- und Prepreg-Verarbeitung, insbesondere mit laser- und infrarotunterstützten unterstützten Prozessen, beteiligte sich das Fraunhofer-Institut für Produktionstechnologie IPT mit folgenden Arbeitszielen am Projekt »LightFlex«:

- Laserunterstütztes Tapelegen der im Projekt hergestellten Tapes und Semipregs

- Entwicklung kombinierter Thermoform- und Fügeprozesse zur Kombination von 3D-Druck und lokal verstärktem Organoblech

- Entwicklung einer ganzheitliche Prozesskette zur Verknüpfung der Einzeltechnologien

- Kombination von 3D-Druck und laserunterstütztem Tapelege-Prozess

Projektpartner

Projektkoordination

- Arges GmbH, Wackersdorf

Verbundpartner

- AFPT GmbH, Dörth

- Breyer GmbH Maschinenfabrik, Singen

- Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

- Pixargus GmbH, Würselen

- KUKA Industries, ehemals Reis Extrusion GmbH, Merzenich

- Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen, Aachen

Assoziierter Partner

- AG, Rüsselsheim

- F.A. Kümpers GmbH & Co. KG, Rhein

Projektträger

Förderkennzeichen: 03XP0013E