Forschungsprojekt »UP-PÜ«

Eine der größten Herausforderungen in der Serienfertigung von Präzisionsbauteilen ist die Überwachung des Prozesses, um die Bauteilqualität sicherzustellen. Um grundlegende Erkenntnisse über den Zusammenhang zwischen Bauteilqualität, Werkzeugverschleiß, Prozesszustand und Körperschallsignal zu gewinnen, hat das Fraunhofer IPT in Beauftragung der Forschungsgemeinschaft Ultrapräzisionstechnik ein Verfahren zur Online-Überwachung des Prozesszustands durch Körperschall untersucht. Das IGF-Vorhaben 15208 N der Forschungsgemeinschaft Ultrapräzisionstechnik wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Ein besonderer Vorteil der Verwendung des Körperschalls zur Prozessüberwachung ist der sehr einfache Messaufbau bei gleichzeitig hoher Messempfindlichkeit. Das Fraunhofer IPT setzte für die Untersuchungen verschiedene Körperschallsensoren der Vallen Systeme GmbH, der Dittel Messtechnik GmbH und von Physical Acoustics ein. Die Sensoren zeichnen sich aus durch eine sehr kleine Baugröße und sind unempfindlich gegenüber Kühlschmiermittel und Spänen. Sie können dadurch in direkter Nähe zum Prozess, zum Beispiel auf dem Meißelhalter, platziert werden und erzielen hier eine noch höhere Messempfindlichkeit, da von außen eingekoppelte Störsignale unterdrückt werden. Dies ist besonders für die Präzisionsfertigung vorteilhaft, da mit geringen Zustellungen gearbeitet wird.

Marktübliche Systeme zur Prozessüberwachung mittels Körperschall basieren auf einfachen Filtern und anschließenden Mittelwert- und Hüllkurvenalgorithmen des Rohsignals. Anhand definierter Grenzwerte wird der Prozesszustand festgelegt und die Reaktion des Maschinensystems eingeleitet. Da das Körperschallsignal jedoch viele Faktoren und Prozessgrößen abbildet, lassen sich beispielsweise keine konkreten Informationen über den Verschleiß von Werkzeugen gewinnen. Das Fraunhofer IPT hat dies zum Anlass genommen im AiF-geförderten Forschungsprojekt »UP-PÜ – Entwicklung von Prozess- und Systemüberwachungsstrategien in der Präzisions- und Ultrapräzisionsfertigung« (Förderkennzeichen: 15208 N) verschiedene Fertigungsprozesse hinsichtlich entsprechender Signifikanzen im Körperschallsignal zu untersuchen.

In Hartdrehversuchen zur Prozessüberwachung bearbeitete das Fraunhofer IPT ein zylindrisches Bauteil aus 100Cr6 (62 HRC) längs anhand einer CBN-Schneide mit einer Schnittgeschwindigkeit von 180 m/min bei einem Vorschub von 140 µm/U und einer Zustellung von 0,1 mm. Anhand der gemessenen Frequenzspektren lässt sich über eine Anzahl von Durchläufen die Veränderung des Körperschallsignals feststellen. Es fällt auf, dass das Signal zu Beginn sehr homogen ist und dass mit zunehmender Bearbeitungsdauer höhere Amplituden in anderen Frequenzbereichen auftreten. Diese charakteristischen Merkmale des Körperschallsignals geben einen Hinweis auf die laufende Verschlechterung des Prozesszustands.

Frequenzspektren beim Drehen zeigen das Verhalten der Amplituden in den verschiedenen Frequenzbereichen über die Prozesszeit.

Um die Charakteristika weiterer Bearbeitungsprozesse bestimmen zu können, hat das Fraunhofer IPT auf ähnliche Weise den Schleifprozess untersucht: Im Gegensatz zum Drehen ist die Amplitude beim Schleifen über den gesamten Frequenzbereich wesentlich geringer. Die Amplitudenerhöhungen, wie sie beim Drehen in scharf begrenzten Frequenzbändern auftreten, lassen sich beim Schleifen nicht beobachten. Stattdessen unterscheiden sich die Amplituden der verschiedenen Frequenzbänder weniger stark, so dass sich ein eher »verschwommenes« Muster im Frequenzspektrum ergibt. Zudem treten die erhöhten Amplituden nur im unteren Frequenzband bis 50 kHz und im oberen Frequenzband ab 250 kHz auf. Die Überwachung eines Schleifprozesses erfordert daher deutlich empfindlichere Körperschallsensoren als die Überwachung des Drehprozesses.

Analog zu den Versuchen beim Drehen wurde dann der Verschleiß auch bei dem beschriebenen Schleifprozess untersucht:. Dazu wurde das Werkstück mit einer Zustellung von 30 µm bis zum Standzeitende der Schleifscheibe überschliffen. Das Standzeitende definierte dabei ein erfahrener Maschinenbediener, der den Verschleiß anhand der hörbaren Geräusche und der Vibrationen am Werkstück abschätzte. Die Schnittgeschwindigkeit des Prozesses belief sich dabei auf 26 m/s, der Vorschub lag bei 400 mm/min und es kam Kühlschmiermittel zum Einsatz.

Veränderung des Körperschallsignals in Abhängigkeit von den Werkstücken.

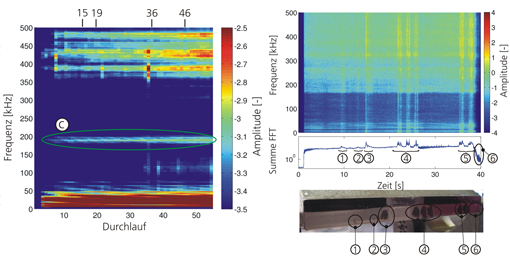

Links: Aufsummiertes Frequenzspektrum eines Schleifprozesses

Rechts: Detektion von Schleifbrand mittels Körperschall

Während der ersten zwei Durchläufe bestand kein Kontakt zwischen Schleifscheibe und Werkstück – dies wird auch im Frequenzspektrum sichtbar. Später im Schleifprozess zeigt sich, dass sich die Amplituden in den unteren Frequenzbereichen bis 50 kHz und in den oberen Frequenzbereichen über 350 kHz erhöhen. Das Körperschallsignal zeigt nach einer zunehmenden Anzahl von Durchläufen in festen Frequenzbändern eine höhere Amplitude. Dies korrelliert mit dem Verschleiß der Schleifscheibe, bei dem sich die Poren der Scheibe mit Spänen zusetzen und ist im Vergleich zum Drehen einfacher zu beobachten. Die hörbaren Geräusche nehmen dabei deutlich zu und auch die fühlbaren Vibrationen am Werkstück verstärken sich.

Ab dem 15. Durchlauf ist ist das Zusetzen der Schleifscheibe zu erkennen und entsprechende Geräusche lassen sich ab dem 19. Durchlauf wahrnehmen. Ein weiteres Indiz für die Verschlechterung des Prozesses ist der Anstieg der Spindelleistung um fünf Prozentpunkte ab dem 46. Durchlauf. Schließlich bildete sich am Ende des Prozesszyklus Schleifbrand auf dem Werkstück aus, den es durch die Prozessüberwachung zu vermeiden gilt. Der Verschleiß der Schleifscheibe ist also ein kontinuierlicher Prozess und lässt sich aus diesem Grund nicht als singuläres Ereignis im Körperschallsignal erkennen. Ein Nachweis für die Verschlechterung des Prozesszustandes gelingt jedoch über den Anstieg der Amplitude in bestimmten Frequenzbändern, so dass eine kontinuierliche Analyse des Körperschallsignals zur Prozessüberwachung geeignet ist. Auch der Schleifbrand am Ende der Prozesszyklen ist im Frequenzspektrum des Körperschallsignals abzulesen. Eine Gegenüberstellung des entsprechenden Frequenzspektrums mit dem Bild der geschliffenen Werkstückoberfläche verdeutlicht dies.

Die Amplitude ist hier über den gesamten Frequenzbereich höher als bei einem Durchlauf mit frisch abgerichteter Schleifscheibe. Der Schleifbrand zeigt sich im Frequenzspektrum durch eine stark erhöhte Amplitude über den gesamten Frequenzbereich. Deutlich wird dies durch den Verlauf der aufsummierten Fast-Fourier-Transformation, die an den Stellen des Schleifbrands ausgeprägte Maximalstellen aufweist. Die Größe der Maximalstellen hängt dabei von der Intensität des Schleifbrands ab. Die Empfindlichkeit des eingesetzten Körperschallsensors und des Messsystems ist so hoch, dass selbst kleinste Schleifbrandflecken wiedergegeben werden können. Die gemessene Amplitude sinkt zum Ende des Werkstücks ab, da die Schleifscheibe von einer Seite her verschleißt. So kommt am Ende des Durchlaufs nur der unverschlissene Teil der Schleifscheibe mit dem Werkstück in Kontakt und die Schnittbedingungen verbessern sich.

Anhand der Prozessuntersuchungen konnte das Fraunhofer IPT charakteristische Merkmale verschiedener Bearbeitungsprozesse aufdecken: Es stellte sich heraus, dass Drehprozesse durch höhere Amplituden in tieferen Frequenzbereichen gekennzeichnet sind, während Schleifprozesse auch höhere Amplituden in sehr hohen Frequenzbereichen erzeugen. Schon marktübliche Systeme arbeiten mit aufsummierten Amplituden über die gesamte Werkzeugstandzeit, doch bietet eine Analyse des Signals im Frequenzbereich noch weitere prozessrelevante Informationen. So treten etwa zum Ende der Werkzeugstandzeit charakteristische Schwingungen bei Hartdrehprozessen auf, die sich auch auf der Werkstückoberfläche niederschlagen. Eine weitere Anwendung, die mit der Messung des Körperschalls zum Zweck der Prozessüberwachung arbeitet, verknüpft deshalb das gemessene Körperschallsignal mit der entsprechenden Position des Werkzeugs am Werkstück. Dadurch ließe sich eine einfache dreidimensionale Anschnitterkennung zum Einrichten von Bearbeitungsprozessen für komplexe Geometrien entwickeln. Solche Systeme könnten dann zur Qualitätssicherung und zur Dokumentation des Fertigungsprozesses dienen, da sie zeigen, wo und in welchem Maße das Werkzeug Material abgenommen hat. Die Prozessüberwachung anhand des Körperschalls ist hier eine einfache Methode mit großem Potenzial, die sich mit geringem Aufwand in Bearbeitungsmaschinen integrieren lässt.

Gemessene Körperschallsignale, verknüpft mit der entsprechenden Position an der Werkstückoberfläche, zeigen, wie mittels Körperschall eine Anschnitterkennung umgesetzt werden kann.