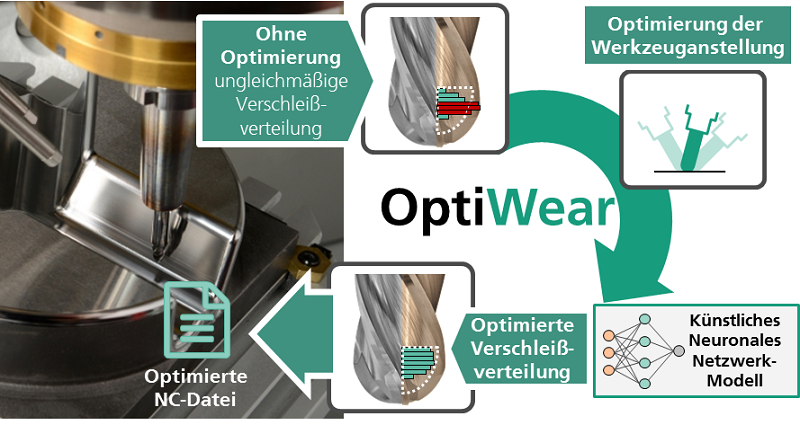

Forschungsprojekt »OptiWear«

Durch die Digitalisierung der Produktion im Sinne der Industrie 4.0 lassen sich traditionelle Herstellungsverfahren wie die Fräsbearbeitung durch IT- und Softwareprodukte ergänzen. So können die Produktqualität verbessert, Produktionsprozesse schneller und mit weniger Fachwissen ausgelegt und Herstellungskosten reduziert werden. Traditionellen CAM-Systemen (Computer-aided Manufacturing) für die Programmierung von 3D-Bahnen bei der Fräsbearbeitung fehlen allerdings Funktionen für die technologische Optimierung des Fräsprozesses.

Unsere Lösung

Im Forschungsprojekt »OptiWear« entwickelten wir gemeinsam mit unseren Partnern ein Software-Tool, das die Werkzeuganstellung beim Fräsen mit Kugelkopffräsern analysiert und so optimiert, dass der Werkzeugverschleiß auf einen großen Bereich der Schneide verteilt wird. Dadurch wird die Standzeit des Fräswerkzeugs verlängert, die Produktqualität verbessert und die Herstellungskosten reduziert.

Mithilfe eines Künstlichen Neurales Netzes identifizierten wir zunächst durch ein neues Modul die Bereiche der Werkzeugschneide, für die ein besonders hoher Werkzeugverschleiß zu erwarten ist. Im Anschluss entwickelten wir ein weiteres Software-Modul, das eine gegebene 3D-Werkzeugbahn so anpasst, dass der Verschleiß optimiert auf der Schneide verteilt wird. Beide Softwaremodule wurden in ein PLM (Product-Lifecycle-Management-System) integriert. Auf diese WEise realisierten wir eine automatisierte und durchgängige Produktionsplanung.

Unsere Partner

- AixPath GmbH, Aachen

- KEX AG, Aachen

- Reuth GmbH, Großmaischeid

Projektförderer

Das Projekt wurde durch Mittel des Bundesministeriums für Bildung und Forschung (BMBF) in der Förderinitiative »KMU-innovativ« gefördert.