Forschungsprojekt »PoLaRoll«

Einen Laser direkt in eine Rolle-zu-Rolle-Anlage zu integrieren, eröffnet die Möglichkeit kostengünstig strukturierte Metallfolie in hoher Stückzahl zu produzieren. Im EU-Projekt »PoLaRoll« entwickelte das Fraunhofer-Institut für Produktionstechnologie IPT gemeinsam mit dem Oberhausener Fraunhofer-Institut für Umwelt-, Sicherheit- und Energietechnik UMSICHT und sechs Industriepartnern ein Modul mit genau diesem Zweck. Ziel war es, mit Hilfe dieses Systems eine siebartige Metallfolie als Demonstrator zu fertigen, die zum Sonnenschutz von Glasfassaden verwendet wird: Durch ihre besondere Geometrie verlangt es, dass von beiden Seiten gleichzeitig strukturiert wird.

Motivation

Rolle-zu-Rolle-Verfahren eignen sich zur schnellen und kostengünstigen Herstellung elektronischer Bauteile und haben sich in der Elektrotechnik, Mikroproduktion und Solartechnik längst etabliert. Während konventionelle und andere laserbasierte Fertigungsverfahren bereits erfolgreich in die Rolle-zu-Rolle-Fertigung eingebunden werden konnten, erwies sich die Integration von direkten Strukturierungsverfahren mit Pulslasern bislang als wenig erfolgreich. Defizite stellten dabei bislang die zu geringe Wiederholfrequenz und Pulsenergie der Laserstrahlung sowie die unzureichende Geschwindigkeit und Genauigkeit bei der Strahlablenkung dar. Diese Mängel wurden im Rahmen des »PoLaRoll«-Projekts behoben.

Aufgaben und Vorgehensweisen

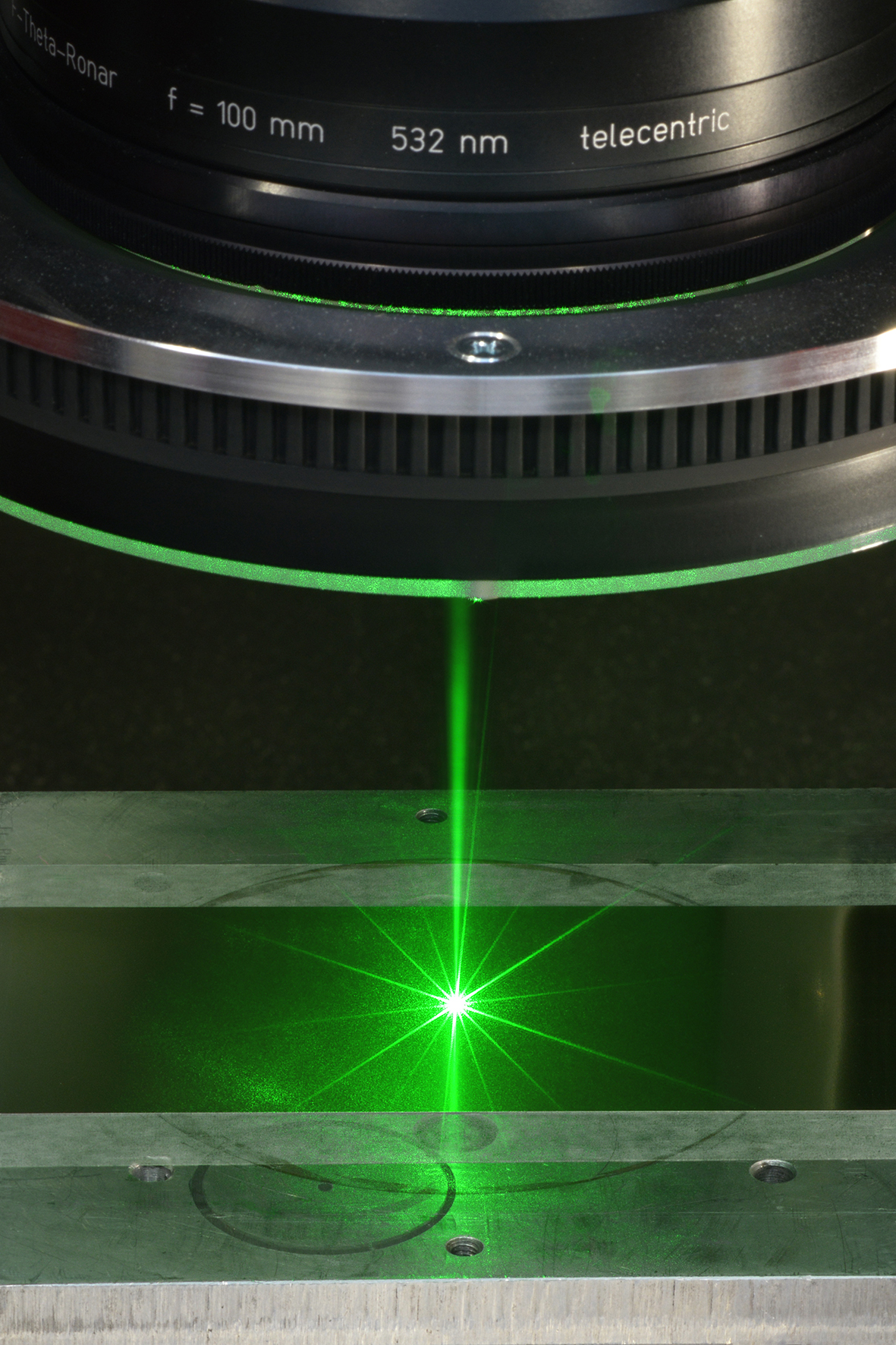

Das Fraunhofer IPT war im Projekt »PoLaRoll« für die Prozessentwicklung der Laserstrukturierung sowie für die Mess- und Systemtechnik zuständig. Von den Industriepartnern wurden zudem zwei grundlegende Komponenten weiterentwickelt, um sie für den Prozess nutzbar zu machen: Ein Femtosekundenlaser mit einer hohen Ausgangsleistung und einer extrem hohen Pulswiederholrate sowie ein innovatives, duales Polygon-Scanner-System, das eine schnelle und genaue Strahlablenkung gewährleisten soll. Das Fraunhofer UMSICHT entwickelte für das System einen neuen, chromatfreien und umweltschonenden Lack, der durch ein UV-Lithographie-Verfahren ausgehärtet wird. Anschließend können die Metallfolien auf beiden Seiten gleichzeitig mit dem Laser strukturiert werden.

Um eine möglichst präzise Strukturierung und einen maximalen Fertigungsdurchsatz zu sichern, entwickelte das Fraunhofer IPT für den Polygon-Scanner ein Inline-Messsystem. Damit lässt sich der Lackabtrag mit dem Ultrakurzpulslaser messen und Bearbeitungsfehler am Material sowie Form und Position der Mikrostrukturen können in Echtzeit erfasst werden. Darüber hinaus entwickelte das Fraunhofer IPT eine systemtechnische Lösung, mit der sich Laserquelle und Polygon-Scanner-System schnell synchronisieren lassen, wodurch der Strahlengang beispielsweise geteilt und in beide Richtungen bewegt werden kann.

Zum Abschluss des Projekts wurde das neue Modul mit seinem Ultrakurzpulslaser und dem Polygon-Scanner-System in eine Rolle-zu-Rolle-Prozesskette integriert und führt damit neue interdisziplinäre Entwicklungen aus Industrie und Forschung zusammen. Diese wurden schließlich in ein schnelllaufendes Strukturierungsverfahren mit gepulster Laserstrahlung integriert, um eine effiziente und umweltschonende industrielle Massenfertigung zu ermöglichen.

Beteiligte Forschungseinrichtungen

- Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

- Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT, Oberhausen

Beteiligte Industriepartner

- Amplitude Systèmes, Frankreich

- D’Appolonia S.P.A., Italien

- Laser Engineering Applications SA, Belgien

- LUNOVU Integrated Laser Solutions GmbH, Deutschland

- Micrometal GmbH, Deutschland, Deutschland

- Next Scan Technology, Belgien