Bei Bauteilen aus Faserverbundkunststoff (FVK) und Organoblechen, die etwa in der Automobilindustrie oder in hochwertigen Consumerprodukten zum Einsatz kommen, sind exakte Konturen gefragt. Damit das Material in der Serienfertigung so wenig wie möglich geschädigt wird und dennoch kurze Zykluszeiten eingehalten werden können setzt die Industrie hier vor allem auf das Wasserstrahlschneiden, auf Laserverfahren und auf spanende Bearbeitungsprozesse wie das Fräsen. Diese verursachen jedoch aufgrund ihrer langen Bearbeitungszeiten deutlich höhere Kosten als das Scherschneiden.

Das Fraunhofer IPT arbeitet daran, das Scherschneiden für FVK weiterzuentwickeln: Scherschneidprozesse sind zwar bislang in der Blechbearbeitung sehr verbreitet, die Aktivteile (Schneidstempel) sind deshalb aber für Blechwerkstoffe optimiert. Beim Scherschneiden von FVK leiden sie deshalb unter einem hohen Werkzeugverschleiß, liefern nur schlechte Schnittqualitäten und führen häufig zu Bauteilschäden wie Faserauszügen.

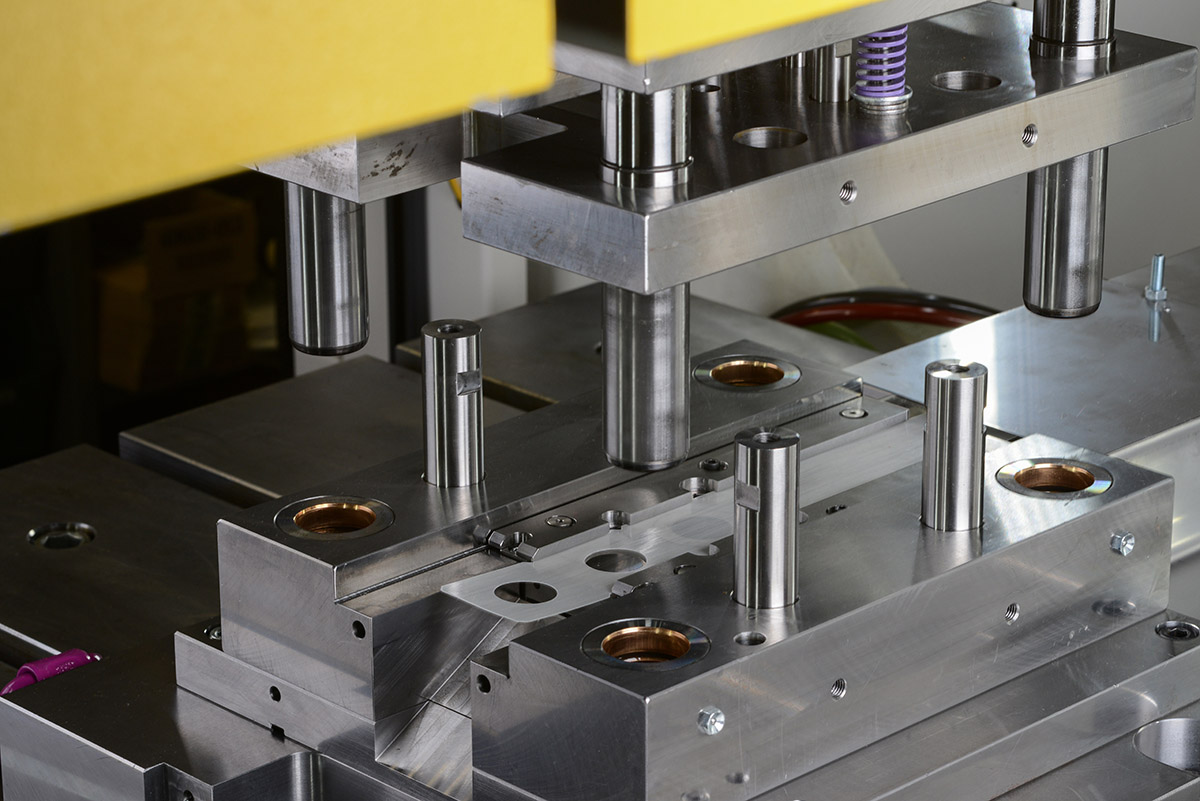

Aus diesem Grund hat das Fraunhofer IPT die Zusammenhänge beim Scherschneiden von FVK grundlegend untersucht und Aktivteile sowie Verschleißschutzbeschichtungen entwickelt. Auf einem Grundlagenprüfstand wurden diese bereits ausführlich getestet.

Ziel der Forschungs- und Entwicklungsarbeiten in diesem Gebiete war und ist es, die Prozessgrenzen in der Bearbeitung größerer Stückzahlen von FVK-Komponenten zu erweitern, den Verschleiß der eingesetzten Werkzeuge zu verringern und gleichzeitig die Schnittqualität zu verbessern. Für Unternehmen, die das Scherschneiden in ihrer Produktion einsetzen, ermöglichen die verlängerten Werkzeugstandzeiten eine beträchtliche Steigerung der Produktivität bei gleichzeitig höherer Produktqualität.